Русенски Университет „Ангел Кънчев”

Катедра „Компютърни системи и технологии”

ОТЧЕТ

за

изпълнението на контролирана самостоятелна работа №2

“Технологичен обзор на периферия”

по дисциплината “Компютърна Периферия”

на тема: Печатащи глави и тонери при

мастиленоструйните принтери

Изготвил: Михаил Атанасов Чантов

Спец.: КСТ

Фак.№

: 023147

Курс:

Група: 42

Ръководител: гл.ас.

Румен Кожухаров

Печатащи глави за мастиленоструйни

принтери

Въведение в метода на печат при

мастиленоструйните принтери

Основни класове печатащи глави за

мастиленоструйни принтери

Електростатични DOD печатащи глави

Технология на получаване на капката при Thermal DOD

печатащите глави

Технически параметри на една Thermal DOD печатаща глава

Разположение на дюзите в печатната глава

Ограничния и проблеми при принтери използващи Thermal DOD

печатащи глави

Технология на получаване на капката при Piezo DOD

печатащите глави

Технически параметри на една Piezo DOD печатаща глава

Предимства на принтерите използващи Piezo DOD печатащи

глави пред тези с Thermal DOD глави

Възможни проблеми при Piezo DOD печатащите глави

Поддържане качеството на печата

Въведение в патроните с мастило

Видове мастила използвани в

мастиленоструйните принтери

Икономия на средствата чрез използване на отделен патрон с

мастило за всеки цвят

Презареждане на патрона с мастило

Печатащи глави за мастиленоструйни принтери

Въведение в метода на печат при мастиленоструйните

принтери

Методът на

печат при мастиленоструйните принтери е безударен, което значи, че е доста

по-тих в сравнение с „дрънчащите”

матрични принтери популярни през 80-те години на XX век.

Мастилото в

различни цветове се изстрелва от дюзите под формата на струя върху хартията и

така се формира изображението. Печатащата глава обхожда страницата на

хоризонтални ивици, използвайки двигател, който я движи от ляво на дясно и

обратно, а друг двигател движи хартията на вертикални стъпки. Когато се

отпечата ивица от изображението, хартията се предвижва и е готова за

отпечатване на нова. Ето защо при евтините модели понякога се получава смесване на цветовете,[ 1] там

където мастило дори не е изстрелвано, докато хартията се движи под печатащата

глава.[1]

Основни класове печатащи глави за мастиленоструйни

принтери

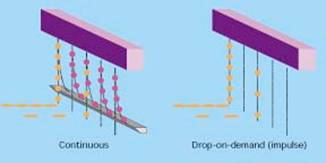

Печатащите глави за мастиленоструйните принтери се

разделят на две основни категории. Първата е с непрекъснат поток на мастилото(???? - CIJ). Към нея спадат

печатащи глави, които избирателно направляват капките мастило от непрекъснат

поток към носителя или ги връщат в системата за повторна употреба. Втората

категория са drop on demand (DOD) печатащите глави, при които капка мастило се

изстрелва от дюзите само когато е необходимо.

Фиг. 1Разлика между двата класа печатащи глави[2]

Илюстрацията ??? показва фундаменталната

разлика между двата класа мастиленоструйни глави: тези с непрекъснат поток

(CIJ) и drop on demand (DOD) главите. Повечето CIJ системи са проектирани и произведени

за маркиране, кодиране и опаковане от компании като Trident, Domino, Imaje

Marconi, Willet and Markem. Някои печатащи глави и двигателни механизми бяха разработени за нуждите

на тези приложения, но основно всички те произвеждат много големи по размер

капки.

В

бъдещето тези печатащи глави може да станат важни в текстилната промишленост,

но сега CIJ главите вече не са актуални в по-голямата част от графичните

приложения[2].

Главната

тема на този технологичен обзор са DOD технологиите, които използват дискретен (или синусоидален)

електрически сигнал за изстрелване на капките от дюзите на печатащите глави.

Семейството на DOD печатащите глави обхваща три типа: електростатични, термални

и пиезоелектрични.

Електростатични DOD печатащи глави

Електростатичните

печатащи глави нямат нищо общо с електростатичните принтери, продавани преди и

сега от Xerox, Gretag, 3M и Phoenix

Graphics. Още повече, че тази технология

не се използва за широкоформатни графични приложения. Поради тази

причина няма да се спра на повече факти. Този тип печатащи глави остават в обзора

само като технология, която вече не се използва, но е добре да се спомене, че

съществува.[2]

Thermal DOD печатащи глави

Те са масово произвеждани за

цветните мастиленоструйни принтери, предлагани на SOHO пазара. С времето тези

глави започнаха да се вграждат и в машини за CAD, чертане, картиране, и

широкоформатни графики от компании като Hewlett-Packard, MacDermid ColorSpan,

Encad, Canon и други TIJ глави произведени от HP, Lexmark и Canon.[2]

Технология на получаване на капката при Thermal DOD

печатащите глави

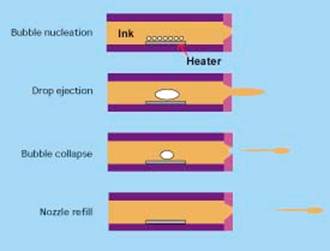

При Thermal DOD печатащите глави

загряващият елемент получава кратък електрически сигнал, който моментално

повишава температурата на повърхността му до 350 – 400 °C. Топлината принуждава

тънък слой мастило, намиращ се на повърхността му, да образува ядро и да се

изпари, формирайки балонче(bubble),

което нараства много бързо. Нарастващото балонче създава налягане в камерата с

мастило, което на свой ред изхвърля мастилото от дюзата на печатащата глава. След

това създаденият от напусналата капка вакуум в камерата засмуква още мастило от

резервоара.[2]

Фиг. 2 Процес на

формиране на капката при Thermal DOD печатащи глави[2]

Технически параметри на една Thermal DOD печатаща

глава

Съвременните

мастиленоструйни принтери използващи Thermal DOD печатащи глави съдържат между

300 и 600 дюзи общо (за целият принтер), всяка от които е с диаметър 70 µm. Те

произвеждат капки с обем от 8 – 10 pl (пиколитра) и диаметър на точката между

50 и 60 µm. За сравнение най-малката

точка, която човешкото око може да види е 30 µm. Гъстота на дюзите отговаряща

на собствената резолюция на принтера варира между 300 и 600 dpi с възможност за

увеличаване на резолюцията до 1200 dpi. [3]Дюзите използвани в

мастиленоструйните принтери са много фини и в първите модели лесно се

задръстваха.[1] В модерните машини това е рядко срещан проблем. Скоростта на

печат главно е функция на честота, с която дюзите изстрелват мастилото и

ширината на откоса отпечатван от печатащата глава. Обикновено това са 12 MHz и

половин инч съответно, като се получава скорост на печат от 4 до 8 ppm

(стр/мин) за черно-бял печат и от 2 до 4 ppm за цветен текст и графики.[3]

Разположение на дюзите в печатната глава

Компаниите

се опитват да разположат дюзите колкото е възможно по-плътно и да обезпечат

високата честота на изстрелване на капките. Но методите при различните

производители са различни. Например през 2002 г. Lexmark разположиха дюзите в

печатащите глави в шахматен ред – голяма, малка и пак голяма (за капки с

различен обем) – и първи достигнаха резолюция от 4800 х 1200 dpi. А Canon

използвайки в същото време дюзи с различни диаметри и шахматно разположение

през 2003 г. създадоха камери с еднакъв диаметър, точно образуващи

правоъгълник. Печатащите глави на Canon изготвени по фотолитографски метод ( по

същата технология се правят и съвременните микросхеми) имат много малки камери

(10 µm в диаметър) формиращи капки с обем 2 pl. За сравнение Lexmark нарязват

дюзите си с лазер, чийто рекорд е 11 µm диаметър на камерата и изстрелващи

капки с обем 3 pl. Що се отнася до скоростта то за Canon се оказа по-лесно да

получат висока честота на излитане на капките, помествайки на една глава огромно

количество дюзи. В принтера i9950, например, има 6144 камери (резолюция от 4800

2400 dpi) и за секунда се формират 122 млн. капки.

Скоростта

на работа на принтера зависи не толкова от честотата на изстрелване на капките,

но и от разположението на дюзите. До 2003 г. във фотопринтерите на Canon,

камерите за черното и цветното мастило се намираха на една и съща линия и при

някои режими на работа преди отпечатване с цветно мастило се налагаше да се

чака докато изсъхне черното. Сега те са разположени успоредно с някакво

отместване, така че черното мастило да успее да изсъхне до нанасяне на цветното.[4]

Ограничния и проблеми при принтери използващи

Thermal DOD печатащи глави

Термалната

технология налага някои ограничения на процеса на печат отнасящи се до

мастилото, което се използва. То трябва да е топлоустойчиво, тъй като процеса

на изстрелване е базиран на нагряване. Използването на топлина създава нуждата

от охлаждане, следователно се отнема повече време за отпечатване.[3] Друг

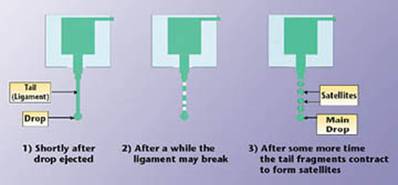

недостатък на термалната технология е контрола над капките. При нея капките

имат формата на сълза с дълга опашка, която може да се откъсне и от нея да се получат няколко

по-малки неконтролирани капчици. Този ефект се нарича misting и е нежелан.[5]

Фиг. 3 Получаване на

misting ефект при Thermal DOD печатащи глави[6]

Piezo DOD печатащи глави

Повечето

Piezo DOD глави се произвеждат за SOHO пазара от Epson, който е световен лидер

в този технологичен сектор. Работата на тези глави и тяхната надеждност са

много добри и те се вграждат в много широкоформатни принтери. Piezo DOD главите

обикновено имат по-дълъг живот от термалните глави. Въпреки това от тях се

произвеждат по-малко бройки, тъй като са по-скъпи за производство.[2]

Технология на получаване на капката при Piezo DOD

печатащите глави

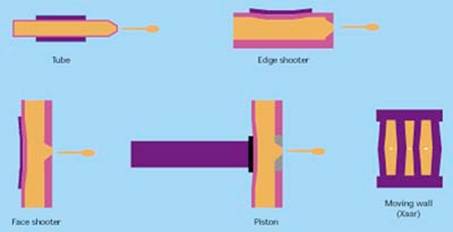

Piezo DOD

главите използват обратният пиезоефект, който се състои в това, че при

пропускане на ток през пиезоелемент той се деформира. В принтерите на Epson,

електрически сигнал се изпраща към пиезокристалите, разположени над всяка дюза

в печатащата глава и капките мастило се изстрелват според силата създадена от

промяната във формата на тези кристали.[7] Промяната в обема на камерата от

своя страна вкарва още мастило от резервоара. Както се вижда от илюстрацията

по-долу в практиката се използват много и различни видове архитектури на пиезоглави.[2]

Фиг. 4 Видове Piezo

DOD печатащи глави[2]

Технически параметри на една Piezo DOD печатаща

глава

При първите

принтери, използващи пиезоелектрична технология, печатащите глави са били много

големи и изисквали високо напрежение. Новите технологии позволяват на Epson да

замени големите компоненти с по-малки, които са направени от пластове керамика

и пиезоелектричен кристал. Този нов механизъм е наречен multilayer actuator (многослоен

възбудител (задвижващ механизъм)) и не само използва по-малко електричество и е

по-малък, но и създава 100 пъти по-голяма сила от предишната версия.[5]

Последното

поколение принтери на Epson имат печатаща глава за черния цвят със 128 дюзи и

печатаща глава за цветен печат (CMY) със 192 дюзи ( по 64 за всеки цвят) и

собствена резолюция от 720 на 720 dpi. Тъй като пиезо процеса може да създава

малки и перфектно оформени капки с голяма точност, Epson предлага разширена

резолюция от 1440 на 720 dpi - това е постижимо и с две преминавания на

печатащата глава, но със значително увеличаване времето за печат.[8]

Предимства на принтерите, използващи Piezo DOD

печатащи глави пред тези с Thermal DOD глави

Едно от

най-големите предимства на пиезоелектричната технология е контролът над

капките. Тъй като изстрелването им се контролира електрически големината на

капката, скоростта и силата могат да бъдат прецизно управлявани. Благодарение

на по-малките размери на капките, гъстотата

на дюзите може да бъде увеличена. В допълнение вместо създаването на капки с

формата на сълза се получават идеално кръгли точки, т.е. липсва ефектът

misting. Така се получава много по-високо качество на печат. Тези принтери също

така могат да печатат по-бързо тъй като няма време за охлаждане, както при

принтерите използващи Thermal DOD глави.

Друго важно

предимство на пиезоелектричната технология е гъвкавостта при избора на мастила.

За разлика от термалната технология, няма изискване към мастилото да бъде

топлоустойчиво и производителите могат да се съсредоточат върху другите

характеристики на мастилото.[5] Мастилата, които Epson са разработили за работа

с пиезо технологията са базирани на разтворители и са екстремално бързосъхнещи.

Те проникват в хартията и запазват формата си вместо да се разтичат по повърхността

причинявайки смесване на точките една с друга.[8]

Възможни проблеми при Piezo DOD печатащите глави

Достигането

на мастилото до печатащата глава е много важно за това как работи принтера, и е

важно да се предотврати навлизането на въздушни балончета в печатащата глава.

Ако все пак навлязат, налягането създадено от пиезо главата за изтласкване на

мастило се абсорбира от въздушните балончета и не достига до резервоара с

мастило. Въздух може да навлезе в главата и ако патрона изсъхне. За това е

нужно винаги да се държи известно количество мастило в печатащата глава, за да

не се случва това. Ефектът от изстрелването на мастило съдържащо въздушни

балончета е нарушение в качеството на печат, и ако продължи дълго време

печатащата глава се поврежда.[7]

Поддържане качеството на печата

За тази цел

се използва софтуер в принтера, който записва информация за нивото на

мастилото. Когато нивото е по-ниско от нужното за използване, към потребителя

се изпраща предупреждение през драйвера. Поради типа на изображението, което се

отпечатва и околната среда (например температура и влажност), моментната

консумация на мастило се колебае. За да подсигури тези колебания Epson оставя

известно количество мастило в патрона, осигурявайки печатащата глава да не

работи на сухо. Количеството оставяно мастило се определя като безопасен

излишък, за осигуряване на потребителите на добро качество на печат независимо

от околната среда.[7]

Бъдеще на технологиите

В

най-близко бъдеще революция в методите на струйния печат не се очаква, както и

появата на нови играчи – много е дълъг пътя изминат от голямата четворка

(Canon, HP, Epson и Lexmark).[4]

Мастила за струйни принтери

Въведение в патроните с мастило

С представянето

на мастиленоструйния принтер и патрона с мастило през 1984 г., работата по

отпечатване на документи и смяната на мастилото стана по-удобна, сигурна и

чиста в сравнение с предишните методи на смяна на печатна лента или тонер

патрон.

До 1984 г.

системите за пренос на мастилото не бяха толкова надеждни колкото са сега.

Мастиленоструйните системи замениха старата матрична технология, която

изискваше смяна на лентата. Не мина много време преди принтерната индустрия да

започне концептуализиране на нова технология за пренос на мастило, включвайки

DOD технологията. Няколко компании бяха движещите сили за разработването на

мастиле-ноструйната технология, и към 1990 г. методът вече беше широко

разпространен. Качеството днес е перфектно благодарение на разработката на

патрони с мастила. Сега е възможно да се печата в много размери и на различни

типове носители.

Всеки

принтер използва специфичен патрон, най-често по един за черния цвят и един за

останалите цветове. Всеки патрон има идентификационен номер и списък с модели

на принтери, в които може да бъде използван. Докато всеки производител

препоръчва своята марка принтер и мастила, е възможно сами да си презаредите

патрона или да си закупите презареден, или друг който е съвместим с вашия

принтер.[9]

Една от

главните цели на производителите на мастиленоструйни принтери е да разработят

възможност за печат на почти всякакъв носител. Тайната на това е в химичния

състав на мастилото и повечето производители ревностно пазят своите собствени

формули. Компании като HP, Canon и Epson инвестират големи суми пари в

изследвания, с които да направят подобрения в пигментите на мастилата, в

качества като светлоустойчивост и водоустойчивост, а също така и удобството да

се печата на всякакви носители.[10]

Конструкция на печатащия блок

По принцип

печатащия блок на всеки струен принтер се състои от три основни части: Първо

това е резервоар напълнен с мастило и преносна система, водеща към камерата в

печатащата глава. Тази конструкция е реализирана в различните модели по различен

начин. Например при някои патрони резервоарът е запълнен със специална

абсорбираща гъба. В други модели мастилото се задържа в резервоара за сметка на

разликата между вътрешното и външното налягане. В някои патрони това става за

сметка на специална торбичка с въздух.

Главата –

това е втората част на печатащия блок. При това в някои принтери главата се

намира на патрона и се сменя заедно с него (например при принтерите на HP). При

други модели тя остава в принтера, а се сменя само резервоара.

Освен това

всеки патрон е снабден със свои собствен чип, който управлява подаването на

мастилото. По принцип именно той реализира процеса на печат. При повреда на

чипа патрона не може да се поправи.[11]

Видове мастила използвани в мастиленоструйните

принтери

Мастилото

използвано в мастиленоструйната технология е водно-базирано, което налага някои

проблеми. Печатът при някои от първите мастиленоструйни принтери беше

предразположен към появата на петна и размазване на буквите, но оттогава са

направени невероятни подобрения в химичния състав на мастилата. Съществуват

мастила базирани на маслени бои, но те не са истинско решение на проблема тъй

като поставят по-високи изисквания към хардуера. Производителите на принтери

правят постоянен прогрес в разработването на водно-базирани мастила, но

резултатите постигани от мастиленоструйните принтери са все още по-слаби в

сравнение с тези на лазерните принтери.

От началото

на XXI век повечето мастиленоструйни принтери използват за получаване на цветен

печат мастила базирани на багрила, а за черно-бял печат пигментнобазирани.

Пигментите молекули са по-дълги и по-сложни, от тези на багрилата и затова се

разпадат по-бавно от молекулите на багрилата. От друга страна багрилните

мастила са по-чувствителни към UV-лъчения и замърсявания. Например, когато

светлина попадне върху малка багрилна молекула тя напълно се разпада, но когато

светлината попадне върху много по-големите пигментни молекули тя нарушава само

тяхната повърхност. По-малкият размер на молекулите на багрилата също така

възпира разтичането на мастилото по повърхността в по-голяма степен от тези на

пигментите. Общият резултат, е че пигментите са по-устойчиви на избледняване

отколкото багрилата.

Към днешна

дата повечето мастиленоструйни принтери използват за цветни мастила

багрилно-базираните – те имат по-широк цветови спектър – и пигментно-базирани

за черния цвят поради техните по-добри водо- и светлоустойчивост. Тенденцията в

разработването на мастила е ясно насочена към пигментните притежаващи висока

водоустойчивост.[10]

Следната таблица обобщава характеристиките на пигментните

и багрилните мастила:

|

Характеристика |

Пигментни мастила |

Багрилни мастила |

|

Светлоустойчивост |

Превъзходна |

Лоша |

|

Цветови спектър |

Ограничен |

Широк |

|

Водоустойчивост |

Превъзходна |

Лоша |

|

Цветово отпечатване |

Сравнително слабо |

Сравнително ярко |

|

Обща устойчивост |

Сравнително добра |

Сравнително лоша |

|

Стабилност на главата |

Сравнително лоша |

Сравнително добра |

От Epson решиха да приложат и за

цветните мастила пигментни оцветители. Обаче за първата серия наречена Color

Fast (представена преди 5 години) типично бе изменението на цвета в зависимост

от типа на осветлението (обикновена крушка, халогенна лампа или слънчева

светлина). Затова беше пуснато второ поколение – UltraChrome, а през 2003 г. се

появи и трето – UltraChrome Hi-Gloss мастила оптимизирани за гланцирана хартия.

Специален патрон с гланц (или с ниска концентрация на пигменти) се използва за

светлите области като създава абсолютно равна гланцирана повърхност с

равномерно светлоотражение.

Оказва се,

че цветовъзпроизвеждането зависи дори от реда на нанасяне на цветовете:

преобладават цветните капки, които първо са нанесени на хартията. Затова от

Canon разположиха на патрона два симетрични реда камери за цветните мастила. По

този начин всъщност се удвои и скоростта на печат. Миналата година Lexmark

(последните, които използваха за фотореалистичен печат 4 базови цвята)

започнаха да прилагат 6-цветна гама. Година по-рано от HP също започнаха да

използват 6-цветен печат (добавяйки Light Cyan и Light Magenta за точно

изобразяване на оттенъците и по-голяма детайлизация, а също така и за

разширяване на цветовия обхват) изобретявайки технологията PhotoRET IV даваща

1.2 млн. цвята. Но и това се оказа малко. През 2002 г. Epson първи представиха

7-цветна система за печат, включваща сиви багрила, значително увеличаващи

качеството на черно-белия печат и изобразяването на неутрални и светли оттенъци

Появиха се

и два типа черни мастила – стандартни за гланцови носители и матови, характеризиращи

се с повишена оптическа плътност за увеличаване яснотата и наситеността при

печат върху матови носители, в това число и върху обикновена хартия. От 2003 г.

HP използват патрони съдържащи освен черно още два оттенъка на сивото за точно

възпроизвеждане на полутонове (технологията PhotoRET Pro изобразява 72.9 млн.

цвята).

Принтерите

на Canon, Epson и Lexmark получават нужния оттенък като множество близкоразположени

точки се сливат в една от нужния цвят. При принтерите на HP използващи режима

PhotoRET постигат това чрез директно смесване на цветовете. При използване на

PhotoRET IV и PhotoRET Pro в една точка попадат до 32 капки базов цвят.[4]

Химичен състав на мастилото

Съществуват

най-малко 10 съставки в мастилото за струйни принтери, като започнем с

дестилирана и дейонизирана вода, багрилен или пигментен цвят с известен размер

на частиците, хумектанти като гликол за минимизиране на изпаряването ( и

задръстването на главата), сурфактанти за балансиране на повърхностното

разтягане и овлажняването на хартията, смоли за получаване на добро прилепване

към хартията, биоциди и фунгициди, и неутрализиращи агенти за коригиране на pH.

Тези съставки осигуряват не само добрата работа на мастилата, но и печат

сравним с OEM.[12]

Разход на мастило

Всички

компании отчитат мастилото програмно – драйверът пресмята колко капки са

изразходени и показва оставащото количество. Но теорията понякога се разминава

с практиката, ето защо Canon създаде механизъм за корекция( Фиг

5.) – техните патрони са снабдени с призма осветявана

отдолу. Докато мастилото покрива върха на призмата, се получава пълно вътрешно

отражение на лъча на светлината. Когато нивото спадне под върха, лъчът

преминава и датчиците регистрират светлината. Драйвера получава команда за

корекция (известно, е че тогава в патрона остава примерно 10% мастило).

Фиг 5. Патрон

на Canon, снабден с призма[4]

Ако

мастилото все пак свърши, драйверът на принтерите HP може да печата черните

участъци с наслагване на цветовете и обратното – сивото да имитира цветовите

преходи.[4]

Икономия на средствата чрез използване на отделен

патрон с мастило за всеки цвят

Що се

отнася до икономия на средствата, то в

последните години производителите преминават към отделен патрон за всеки

цвят. Това повишава себестойността на принтера и патроните, но намалява

експлоатационните разходи: не е нужно да се купува нов патрон съдържащ 3 или 5

цвята, ако един от тях е свършил. Засега по-друг начин стоят нещата при

Lexmark, тъй като те са специализирани в производството на евтини фотопринтери,

където цената на устройството не е особено важна. Но това си има и своите

недостатъци: при моделите с отделни патрони с мастило обезателно е нужна и

отделна печатаща глава (обратното невинаги е вярно). Тя е проектирана за целия

срок на работа на принтера и ако се запуши се налага да се занесе на ремонт,

докато за Lexmark е достатъчно да се смени патрона. Ако обаче се печата често

това едва ли ще проблем: производителите твърдят, че съвременните машини

безпроблемно понасят двумесечен срок без да работят. В противен случай е

необходимо редовно да се почиства камерата.[4]

Презареждане на патрона с мастило

Съществуват

два начина за презареждане на патрон: Можете да го направите сами с подходящи

инструменти. Те имат много ниска цена и понякога са избора на тези, които нямат

нищо против да презаредят патрона си в желанието си да спестят пари. Другата

алтернатива е да се купи презареден патрон от производител. Този метод включва

пробиване, пълнене и херметическо затваряне на вече празен патрон.

Рециклиран

патрон е оригинален такъв, който е бил зареден с мастило и са му сменени някои

части, ако е необходимо. След това е проверен и тестван преди да бъде пуснат на

пазара за продажба. Изработката на тези патрони обикновено гарантира липсата на

дефекти през времето на употреба на патрона, като то обикновено е същото като

на оригинален патрон. Използването на такъв патрон е безопасно за използване

във всички принтери и по този начин гаранцията на вашия принтер няма да бъде

нарушена. Цената винаги е по-ниска от тази на оригинален патрон.

Друг тип

патрон, който се развива в последните години е съвместимият. Просто казано това

е патрон, който е изработен по същата спецификация като тази на оригиналния

производител и обикновено е по-евтин. За него също има гаранция срещу дефекти

по време на използването му.[9]

Шестцветен печат от EPSON

Безспорно

графиките с цветно изображение се възприемат много по-лесно в сравнение с

черно-белите. Още повече, че популярността на цветната фотография постоянно

расте и на потребителите им е нужно да разпечатват своите снимки на хартия.

Лидер в областта на цветно-струйния печат е компанията Epson. Нейният начин за

печатане с помощта на уникалните пиезоструйни устройства получи название Stylus

Color, който към днешен ден е познат на всеки потребител интересуващ се от

цветен печат и цифрова фотография. Но печатни материали създадени с помощта на

4 цвята при всичките си предимства спрямо черно-белият е далеч от съвършенство.

Например едно от основните направления в любителската фотография, това е

снимането на хора. А това означава, че е много важно възпроизвеждането на

розовият цвят, който е доминиращ тен на европеидната раса. Ако за отпечатване

на снимки се използва модела CMYK, то на тях кожата на човек изглежда бяла с

разпръснати пурпурни капки по нея. За преодоляване на този проблем от Epson

направиха 6-цветен принтер за домашна употреба, като към стандартните 4 цвята

(CMYK), добавиха още два: Light Cyan и Light Magenta, т.е. новите принтери

създават изображение по модела CMYKLcLm. Увеличаването на цветовия обхват

подобрява качеството на печата и премахва старите проблеми.[13]

Бъдеще на технологиите

Основната

тенденция в последните години е преход към печат с 6 и повече цветове, а също

така и използване на отделни патрони за всеки цвят.

Производители

Най-големи производители на мастиленоструйни принтери,

следователно и на печатащи глави и мастила са:

- Hewlett-Packard

- Epson

- Canon

- Lexmark

Използвани информационни източници

- 1. http://www.inkjet-printer-reviews.com/inkjet-printer-guides/inkjet-technology-guide.html

- http://www.screenweb.com/digital/cont/headsup3.htm

- http://www.pctechguide.com/13inkjets_Thermal_technology.htm

- http://www.osp.ru/publish/2004/03/059.htm

- http://teched.vt.edu/TE/StudentWebSites/DrupaWatson/HTML/how.htm

- http://www.circuitree.com/CDA/ArticleInformation/coverstory/BNPCoverStoryItem/0,2135,121582.htm

- http://www.epson.co.jp/e/technology/print_tech.htm

- http://www.pctechguide.com/13inkjets_Piezo-electric_technology.htm

- http://www.inkcartridgesworld.com/_inkjet_articles.html

- http://www.pctechguide.com/13inkjets_Ink_and_paper.htm

- http://www.ixbt.com/peripheral/ink-refill.shtml

- http://www.toner-direct.com

- http://www.terralab.ru/printers/7588/